Współczesne systemy napędowe coraz częściej wykorzystują falowniki i przekształtniki częstotliwości jako podstawowe elementy sterowania silnikami elektrycznymi. Dzięki precyzyjnej regulacji prędkości obrotowej oraz momentu obrotowego możliwe jest optymalizowanie zużycia energii i wydłużenie żywotności urządzeń. Niniejszy artykuł prezentuje najważniejsze zagadnienia związane z budową, zastosowaniami oraz zasadami serwisu tych urządzeń.

Budowa falowników i przekształtników częstotliwości

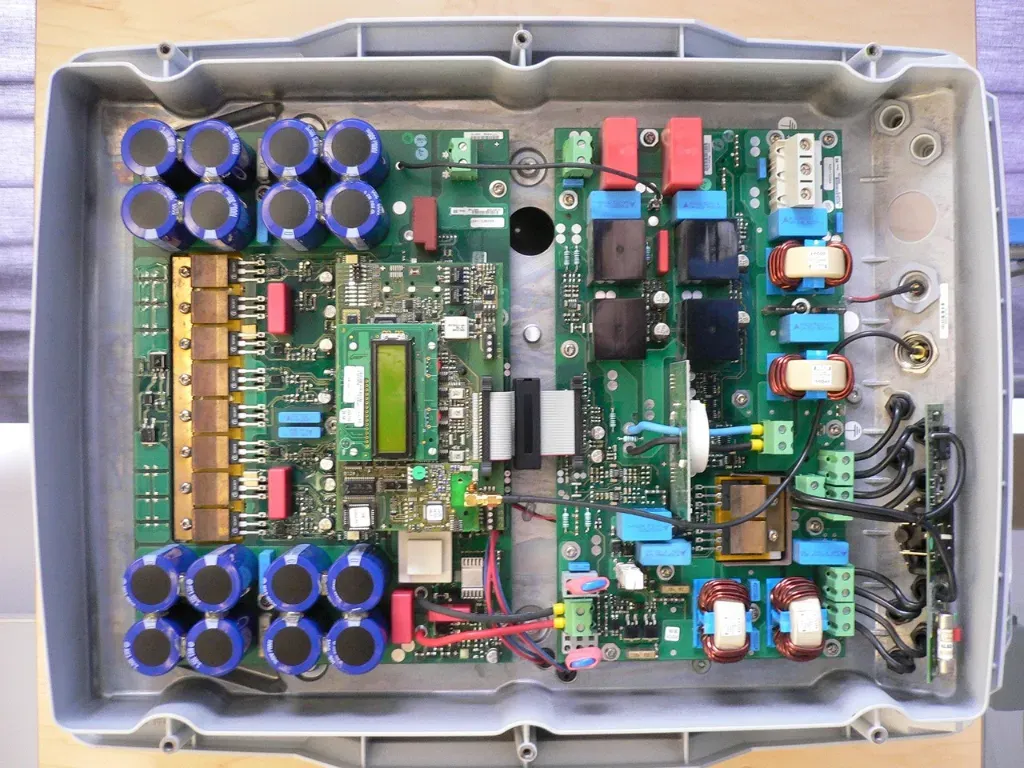

Podstawowa architektura falownika składa się z prostownika, obwodu pośredniego (bus DC) oraz falownika napięcia. Prostownik przekształca napięcie przemienne sieci na napięcie stałe, magazynowane w kondensatorach. Druga część, falownik napięcia, generuje zmagasynowany prąd DC modulowane impulsem PWM, co pozwala na uzyskanie regulowanej częstotliwości wyjściowej.

W strukturze przekształtnika częstotliwości wyró

żnia się również układ sterujący mikroprocesorowy, odpowiedzialny za algorytmy regulacji V/f, wektorowej czy FOC. Nowoczesne jednostki wyposażone są w interfejsy komunikacyjne (RS-485, Ethernet, CANopen) umożliwiające integrację z systemami SCADA lub PLC oraz diagnostykę online.

Zastosowania falowników w przemyśle i automatyce

Falowniki znajdują szerokie zastosowanie w różnorodnych branżach przemysłu: od pomp i wentylatorów w instalacjach HVAC, przez transportery taśmowe, aż po zaawansowane maszyny CNC. Regulacja prędkości silników wpływa na zmniejszenie zużycia mechanicznego oraz obniżenie kosztów eksploatacyjnych.

W ofercie firmy www.dacpol.eu/pl/ dostępne są najwyższej klasy komponenty do energoelektroniki oraz automatyki przemysłowej, obejmujące między innymi:

-

falowniki dedykowane do aplikacji HVAC i pomp;

-

moduły mocy IGBT i tranzystorów MOSFET;

-

przetwornice UPS oraz zasilacze impulsowe.

Zapewnienie odpowiednich komponentów przyczynia się do stabilnej pracy całego układu napędowego i ułatwia późniejszy serwis.

Podstawowe zasady działania przekształtników częstotliwości

Istotą działania przekształtnika częstotliwości jest modulacja szerokości impulsu (PWM). Dzięki sterowaniu czasem przewodzenia elementów półprzewodnikowych możliwe jest kształtowanie przebiegu napięcia wyjściowego o dowolnej częstotliwości w zakresie od kilku Hz aż do 400 Hz i więcej.

Za pomocą specjalnych algorytmów, np. sterowania wektorowego, można uzyskać płynną regulację momentu obrotowego nawet przy niskich prędkościach. System monitoruje prąd i napięcie silnika, dostosowując parametry pracy do wymagań obciążenia, co przekłada się na wysoką efektywność energetyczną oraz precyzję napędu.

Diagnostyka i serwisowanie falowników

Regularna diagnostyka zapobiega niespodziewanym awariom. W serwisie falowników kluczowe jest badanie stanu kondensatorów elektrolitycznych, sprawność wentylatorów chłodzących oraz parametry izolacji układów mocy. Systemy monitoringu umożliwiają wczesne wykrycie odchyleń od normy.

Modernizacja oprogramowania sterowników oraz kalibracja czujników prądowych i napięciowych są niezbędne, aby utrzymać optymalne parametry pracy. W przypadku wykrycia przeciążeń lub nieprawidłowych kształtów przebiegów, serwisanci korzystają z autorskich procedur producenta, co gwarantuje szybki powrót urządzenia do eksploatacji.

Najczęstsze usterki i sposoby ich usuwania

Wśród najczęstszych problemów występują przepięcia w sieci zasilającej, uszkodzone kondensatory filtrujące oraz awarie modułów mocy IGBT. Objawami są komunikaty błędów na panelu sterowania, niestabilna praca silnika lub brak sygnału wyjściowego.

Usuwanie usterek polega na wymianie uszkodzonych komponentów, aktualizacji firmware’u oraz optymalizacji układu chłodzenia. W przypadku poważniejszych awarii konieczna jest kontrola płytek drukowanych i testowanie izolacji przy użyciu specjalistycznych mierników. Dzięki precyzyjnemu serwisowi możliwe jest odtworzenie pełnych parametrów fabrycznych urządzenia.

Artykuł sponsorowany